Труба с защитным покрытием

При строительстве трубопроводов для нефтегазовой, пищевой и химической промышленности первостепенная задача любого предприятия – антикоррозионная защита металлических компонентов. Для решения этой проблемы используются трубы с различными видами защитных покрытий: эпоксидным и силикатно-эмалевым. В этой статье рассматриваются особенности, преимущества и недостатки труб с эпоксидной и силикатно-эмалевой изоляцией.

Силикатно-эмалевое покрытие

Технология нанесения. Силикатная эмаль – неорганическая масса на основе кремнезема – наносится на предварительно очищенную внешнюю или внутреннюю поверхность металлических труб по технологии индукционного эмалирования. В результате обжига изделий в специальных печах при температуре 885 °С, на поверхности металла образуется равномерный слой эмали толщиной 200-500 микрон.

Преимущества. Силикатно-эмалевое покрытие обладает повышенной стойкостью к абразивным и химически агрессивным веществам. Эмалевая изоляция сохраняет адгезивные свойства в широком диапазоне температур: от -50 °С до +350 °С. Силикатная эмаль препятствует отложениям парафинов на стенках трубы, благодаря чему такие трубопроводы идеально подходят для перегонки нефтепродуктов. Срок службы труб с силикатно-эмалевой изоляцией – 50 лет.

Недостатки. Высокая стоимость.

Область применения. Нефте- и газодобыча, атомная, авиационная, химическая и пищевая промышленность, энергетика, системы водоснабжения и перегонка теплоносителей в ЖКХ.

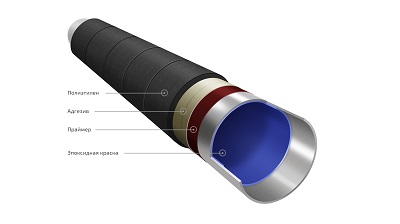

Эпоксидное покрытие

Технология нанесения. Для изоляции металла используются эпоксидные порошковые краски или двухкомпонентные эмали (смола + отвердитель). Изоляция наносится на внешнюю и внутреннюю поверхность трубы слоем 350–700 микрон методом двойного распыления (для жидких эмалей) или нагрева до 200-210°С (для порошковых красок). Перед нанесением изоляции, металл проходит дробеструйную обработку, благодаря чему достигается хорошее сцепление смолы с металлической поверхностью. Современные производственные возможности позволяют наносить эпоксидное покрытие на трубы диаметром 57-1420 мм.

Преимущества. Эпоксидные смолы обладают хорошими адгезивными свойствами и повышенной устойчивостью к истиранию. Различные комбинации эпоксидных красок и праймеров позволяют придать изоляционному покрытию дополнительную устойчивость к морозам или повышенным температурам. Стоимость трубопроводов с эпоксидной изоляцией в 2 раза ниже, чем с силикатно-эмалевым покрытием.

Недостатки. Прочностные характеристики, температурный предел и срок службы трубопроводов с эпоксидным покрытием значительно ниже (10-15 лет), чем с силикатно-эмалевой изоляцией.

Область применения. Подземные и подводные нефтепроводы, в том числе в условиях низких температур Крайнего Севера и Восточной Сибири, системы горячего и холодного водоснабжения.

Выводы: Трубы с силикатно-эмалевым покрытием по качественным характеристикам превосходят аналогичные изделия с эпоксидной изоляцией. Однако их применение во многих случаях необоснованно из соображений экономии и практической необходимости.