Проектирование первого основного периода строительства шахты

Порядок проектирования строительства ствола

Проектирование проходки вертикального ствола.

Проектирование оснащения ствола.

Сводный проект строительства ствола

Порядок проектирования строительства ствола

Строительство ствола шахты предусматривает выполнение всего, комплекса работ, обеспечивающих его готовность для сдачи в эксплуатацию по добыче полезного ископаемого.

Основными этапами этих работ являются: подготовительные относящиеся к проходке ствола; оснащение и проходка технологической части (устья) и самого ствола; проходка всех приствольных камер, которые требуют остановки работ в забое ствола; армирование ствола; монтаж и демонтаж временного копра, сооружение постоянного копра; монтаж комплекса постоянных, а при необходимости и временных подъемов; переходы от проходки ствола к проведению горизонтальных выработок на основном горизонте.

Не следует отождествлять термины «строительство» и «проходка» ствола, так как проходка ствола является составной частью его строительства. Термин «проходка» ствола и его содержание и соответственно «технологические схемы проходки ствола» объединяют круг вопросов, относящихся к проходческому оборудованию, взаимосвязи процессов и организации работ в забое. Сюда же относится и армирование, если оно выполняется одновременно с выемкой породы и возведением постоянной крепи.

Содержание и объем проекта строительства ствола шахты определяются его диаметром, глубиной и типом постоянного эксплуатационного оснащения. Технико-экономические показатели проекта, и в первую очередь продолжительность строительства ствола, определяются его функциями и сроками, установленными схемой строительства шахты. Например, в первую очередь стремятся ввести в эксплуатацию клетевой, вентиляционный и другие стволы, которые обеспечивают разворот фронта работ по проведению горизонтальных выработок. Скиповой ствол может быть введен несколько позже, когда фронт работ достигнет максимального развития и работающие стволы не справятся с грузопотоками. Функции стволов определяются еще нуждами вентиляции и водоотлива.

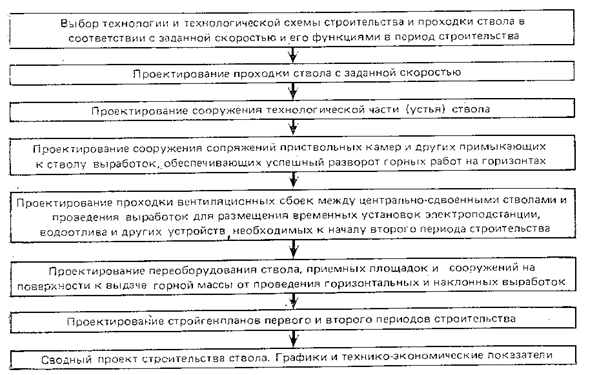

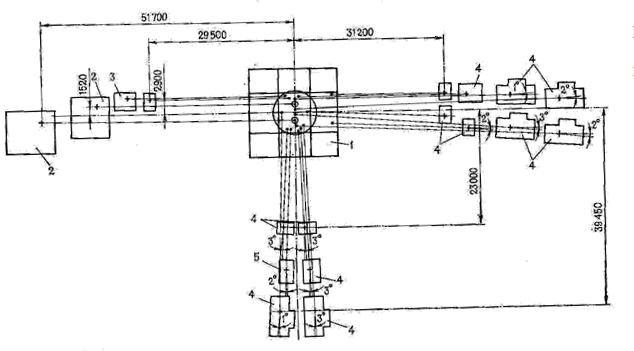

Порядок проектирования строительства всех стволов шахт (рис. 1) предусматривает развитие и углубление разработок: технологической схемы строительства шахты.

К исходным данным при проектировании технологии строительства ствола шахты относятся следующие сведения: район закладки стволов шахты; генеральный план поверхности с подъездными дорогами, отвалами; источники водоснабжения и электроснабжения, линии связи; наличие предприятий стройиндустрии, продукция которых может быть использована при сооружении ствола шахты; геологические и гидрогеологические условия строительства ствола (структура и сложение пересекаемых свит, направление простирания пород и угол падения, характеристика основных пересекаемых пород, и в первую очередь наиболее слабых и крепких, водоносных и газоопасных, мощности отдельных толщ парод, детальный геологический разрез пород, приток воды по отдельным пластам и горизонтам, химический состав подземных вод с указанием их агрессивности по отношению к цементу и металлу); газоопасность пересекаемых пород (категория шахты по газу, ожидаемая газообильность по отдельным пластам угля, возможности суфлярных газовыделений, внезапных выбросов угля и породы); техническая характеристика ствола (поперечные размеры, площадь поперечного сечения ствола в свету и в проходке, глубина ствола, глубина зумпфа, материал, тип и толщина крепи, перечень и конструкция примыкающих к стволу выработок с указанием горизонтов, характеристика и чертежи конструкций армировки ствола); основные сведения о постоянном копре и постоянных подъемах; общие данные по постоянной технологической схеме транспорта породы от ствола в отвал, место размещения породного отвала на период строительства и эксплуатации шахты.

Задача проектирования строительства ствола на первой стадии определяется порядком проектирования (см. рис. 1) и содержанием отдельных разделов, изложенных в последующих параграфах. Завершается проект построением графика строительства ствола и определением технико-экономических показателей (продолжительности, скорости, стоимости). Производительность труда определяется по отдельным этапам и видам работ.

Проект строительства вертикального ствола шахты на рабочей стадии (ППР) требует более детальной разработки организации работ и изготовления рабочих чертежей с конкретной привязкой к местным условиям. Здесь наряду с графиком строительства ствола составляются графики организации работ в забое по выемке породы и креплению, графики организации работ по армированию, паспорта буровзрывных работ, крепления, норм и расценок, технологические карты и отдельные проекты на сложные виды работ (цементация и др.) и работы, выполняемые новыми методами, не получившими широкого распространения, детализированный расчет стоимости проходки 1 м(м3) ствола в свету на основе объемов работ и расхода материалов по конструктивным элементам, а также тарифных ставок проходчиков.

Рис. 6.1. Порядок проектирования строительства стволов шахт

Рабочие чертежи изготовляются на временные технологические комплексы и оснащение поверхности, а также приспособления, устройства и оборудование, необходимые для проходки ствола. Большое внимание уделяется технике безопасности, промсанитарии и гигиене труда. Некоторые важные вопросы (вскрытие пласта угля, опасного по внезапным выбросам угля и газа, или пересечение стволом выбросоопасных пород и др.), требующие проектной разработки, выделяются в отдельные разделы.

Проектирование проходки вертикального ствола

Выбор способа проходки ствола зависит от геологической и гидрогеологической характеристики пересекаемых пород, а также от условий применения каждого способа.

Стволы и их сопряжения с горизонтальными выработками при притоках воды в забое более 8 м3 /ч (в рыхлых и неустойчивых породах, а также в скальных трещиноватых водоносных породах) следует проходить с помощью специальных способов. обеспечивающих повышение устойчивости и водонепроницаемости, а в отдельных случаях - метанонепроницаемости горных пород.

Проект проходки ствола обычным способом в устойчивых породах и с притоками воды менее 8 м3/ч на стадии ППР выполняется в следующем порядке:

выбирают наиболее эффективную для данных горно-геологических и горнотехнических условий технологию проходки ствола (буровзрывную, комбинированную, комбайновую);

выбирают на основе уже принятой технологии и заданных условий технологическую схему проходки (совмещенную, последовательную, параллельную, параллельно-щитовую, комбинированную) и комплекс проходческого оборудования забоя;

проектируют технологию работ по процессам, рассчитывают комплексную норму выработки, подбирают состав проходческой бригады, определяют продолжительность проходческого цикла и строят график организации работ в забое;

рассчитывают техническую скорость проходки ствола, уточняют возможную производительность труда проходчиков и определяют полную стоимость 1 м3 ствола;

проектируют оснащение поверхности ствола, рассчитывают подъем, транспорт породы на поверхности, вентиляцию, водоотлив, снабжение сжатым воздухом, освещение, сигнализацию и связь;

проектируют технология вскрытия опасных по газу или внезапным выбросам пластов угля и другие мероприятия по безопасному ведению работ;

проектируют строительство технологической части ствола совместно с устьем и проходку примыкающих к стволу выработок и сопряжений.

В случаях, когда для одних и тех же условий могут быть выбраны несколько схем проходки ствола, следует провести технико-экономическое сравнение и выбрать наиболее целесообразную схему. Далее производится расчет и выбор оборудования строительства.

Буровзрывная технология при обычном способе проходки стволов не имеет ограничений и наиболее распространена. Этой технологии проходки присущи следующие технологические схемы: последовательная, совмещенная, параллельная и параллельно-щитовая.

Последовательная и параллельная схемы не применяются из-за существенных недостатков, основным из которых является необходимость возведения и снятие временной крепи.

Преимущественное применение имеет совмещенная технологическая схема, при которой временная крепь отсутствует, а направление возведения постоянной крепи совпадает с направлением выемки породы. По сравнению с другими совмещенная схема требует минимума проходческого оборудования на оснащение ствола. Термин «совмещенная» относится к совместному производству работ в призабойном участке ствола по выемке породы и возведению постоянной крепи. Совмещение работ во времени достигает 20-30%.

Параллельно-щитовая схема по сравнению с совмещенной обеспечивает повышение технической скорости проходки ствола, однако требует некоторого увеличения продолжительности подготовительно-переходных периодов в связи с монтажом и демонтажом сложных комплексов и дополнительного проходческого оборудования.

Технологическую схему проходки ствола и соответствующий ей комплекс проходческого оборудования предварительно можно выбирать по данным табл. 1, рекомендованной ЦНИИПодземмашем, в зависимости от диаметра и глубины ствола с учетом требуемой скорости проходки ствола.

Таблица 1

Показатели | КС-3 | ОСК | КС-7м | КС-2у | 2КС-2у | КС-1м/6,2 | ДШП-1, ДШП-2 | КС-8 | КС-9 | КС-10 |

Диаметр ствола в свету, м | 4-8 и более | 4-8 и более | 4,5-8 | 4-6,5 | 7-8 и более | 6,2 | 5,5 | 6,5-8 | 7,5-9 | 8 |

Глубина ствола, м | До 300 | До 300 | 90-300 | 300-1200 | 300-1200 | Более 700 | Более 700 | Более 700 | Более 700 | 1000-1600 |

Схема проходки ствола | Совмещенная | Параллельно-щитовая | Совмещенная | |||||||

Тип бурильной установки или перфораторов | ПР-30ЛС ПР-24ЛС | СМБУ-4м | БУКС-1у2м | БУКС-1м | БУКС-1м | БУКС1м | БУКС-1м | БУКС-1у4 БУКС-1м | БУКС-1у4 БУКС-1м | БУКС-1у4 БУКС1м |

Число перфораторов или установок | 10-20 | 1 | 1 | 1 | 2 | 1 | 1 | 2 | 2 | 2 |

Тип погрузочной машины | КС-3 | ОСК | КСМ-2у | КС-2у/40 | 2КС-2у/40 | КС-МА | КС-1МА | КС-1МА | 2КСМ-1МА | 2КС-2у/40 |

Производительность погрузочной машины, м3/ч | До 30 | 50 | 40 | 80 | 100-120 | 90-140 | 100-120 | 100-120 | 180-200 | 100 |

Вместимость бадьи, м3 | 1-4 | 2-3 | 2-3 | 3-4 | 3-6,5 | 3-6,5 | 4,5 | 5-6,5 | 5-8 | Скип-4 |

Число подъемных машин | 1-2 | 1-2 | 1-2 | 2 | 2-3 | 2 | 2 | 2 | 2-3 | 2 |

Высота передвижной опалубки, м | 2-3 | 2-4,2 | 2-4,2 | 4,2 | 4,2 | 4,2 | 4,12 | 4,2 | 4,2 | 4,2 |

Наибольший расход сжатого воздуха, м3/мин | 50-70 | 55-70 | 55-70 | 50 | 100 | 80 | 100 | 100 | 200 | 200 |

Масса оборудования, смонтированного в стволе, т | 10-15 | 15-20 | 15-20 | 70 | 90 | 160 | 105 | 120 | 130-150 | 160 |

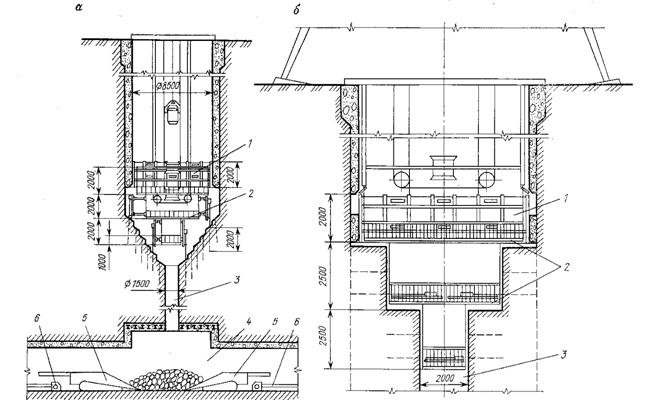

Комбинированная технология проходки стволов (рис. 2) обычным способом не имеет ограничений по диаметру ствола и глубине, однако может применяться в устойчивых породах на действующих шахтах, так как необходимо подвести транспортную магистраль под ствол для выпуска породы. Сущность технологии заключается в следующем: по оси ствола в зависимости от его диаметра бурят скважину на полную его глубину диаметром от 1,5 до2 мпри помощи бурильной установки. Скважину не крепят, однако в местах пересечения геологических нарушений и легко обрушающихся пород она может быть закреплена бетонными кольцами.

Транспортную магистраль под ствол начинают проходить заранее с таким расчетом, чтобы строительство сопряжения этой выработки со стволом было начато сразу после окончания бурения скважины и откачки из нее глинистого раствора. На поверхности буровую вышку заменяют проходческим копром и подвешивают в устье ствола оборудование, необходимое для проходки ствола.

Рис. 2. Комбинированная технологическая схема проходки ствола с предварительно пробуренной скважиной диаметром:

а - не более1,5 м; б - 2 м: 1 - подвесная передвижная опалубка; 2 - трехэтажный подвесной полок с бурильными установками на манипуляторах; 3 - предварительно пробуренная скважина для выпуска породы и других целей; 4 - сопряжение ствола с околоствольным двором; 5 - породопогрузочные машины; 6 - конвейеры для транспортирования породы

На рис. 2а показан вариант технологической схемы с предварительно пробуренной скважиной диаметром до 1,5 м. Забой ствола имеет уступную форму, наклоненную под углом 30-40 градусов. Обуривание забоя осуществляется бурильными установками с одноэтажного или двухэтажного полка (в зависимости от диаметра ствола). Заряжание шпуровых зарядов и монтаж взрывной сети производят с подвесных полков. Проходчики освобождаются от работы непосредственно на породном забое ствола. Взрывание шпуровых зарядов производится малыми сериями при помощи электродетонаторов замедленного действия в направлении от скважины к периферии ствола.

На рис. 2б показан вариант той же схемы с предварительным бурением скважины диаметром 2 м более. Порядок производства работ аналогичный. Отбитая порода падает в сопряжение и убирается из навала несколькими погрузочными машинами. После взрывания всех шпуровых зарядов опускают подвесной полок и зачищают забой при помощи пневмомониторов на манипуляторах. Бетонная крепь возводится при помощи самооцентрирующейся или секционной опалубки.

Достоинства технологической схемы: в 2-3 раза сокращаются затраты времени и средства на оснащение ствола, а также потребность в оборудовании, так как нет необходимости в нагрузке и выдаче породы, водоотливе и вентиляции; значительно повышается эффективность буровзрывных работ, а денежные затраты на разрушение 1 м3 породы в десятки раз ниже по сравнению с затратами при комбайновой технологии; основные проходческие процессы выполняются одновременно и даже взрывание шпуровых зарядов совмещается с удалением породы из забоя ствола; создаются благоприятные условия для нанесения на стены ствола водонепроницаемого покрытия методом набрызга; улучшаются условия и безопасность труда проходчиков. По предварительным подсчетам скорость строительства ствола по комбинированной технологии возрастает в 2 раза, стоимость снижается в 1,8 раза, а производительность труда проходчиков повышается в 3-4 раза, что зависит от подбора бурового оборудования и удобства его использования.

Важная задача при данной технологии - вертикальность бурения скважины, чтобы она не вышла за пределы сечения ствола.

Отечественный и зарубежный опыт бурения подтверждает высокую степень возможности решения этой задачи.

Имеется опыт проходки стволов с предварительно пробуренной скважиной. Применявшаяся технологическая схема отличалась тем, что скважину на время работы проходчиков на забое перекрывали. В процессе погрузки породы перекрытие скважины снимали и грейфером с механическим вождением сбрасывали породу в скважину. Скважину бурили диаметром 1,85 мна глубину 645 м. Скорость расширения ствола достигала 168 м/мес.

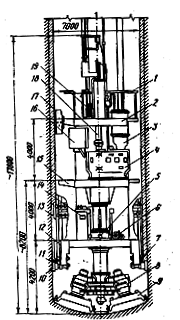

Комбайновая технология базируется на применении проходческого комбайна СК-1Д при диаметре ствола в свету 7 ми в проходке 7,7 м. Технологическая схема проходки - параллельная с максимальным совмещением основных проходческих процессов.

Рис. 3

Достоинства схемы - облегчение труда проходчиков и достижение высоких показателей по скорости проходки и производительности труда. К недостаткам следует отнести большую массу комбайна, сложное оснащение ствола и значительные затраты энергии на разрушение породы и ее измельчение в мелкую фракцию.

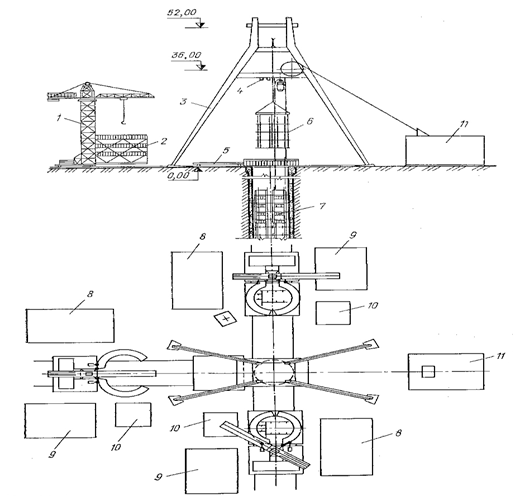

Рис. 4 Агрегатная схема армирования стволов снизу вверх:

1- монтажный кран; 2- монтажные разъемные полки; 3- копер Днепрогипрошахта; 4-лазерные указатели направления (ЛУН); 5- монтажная платформа; 6-агрегат (звено) армировки перед спуском в ствол; 7- самоподъемные монтажные люльки; 8- склад проводников; 9- склад расстрелов; 10- склад метизов; 11- здание подъемной машины

Важное значение имеет применение новой агрегатной схемы армирования ствола снизу вверх, позволяющее значительно повысить производительность труда и сократить общее время армирования ствола (рис. 4).

Показателями оценки эффективности технологических схем проходки ствола для конкретных условий являются: удельные затраты времени на выемку 1 м3 горной массы в массиве (ч/м3) за один проходческий цикл и объем породы, выдаваемой в единицу времени; техническая скорость проходки ствола; стоимость проходки 1 м3 ствола; производительность труда проходчиков и др.

Методика сравнения проектных показателей технологических схем требует детальных расчетов по процессам с подбором оптимальных исходных расчетных параметров (глубины шпура и др.) и построения графика организации работ в забое.

За последние годы достигнуто значительное снижение показателя удельного расхода времени по процессу уборки породы при буровзрывной технологии в связи с применением высокопроизводительных погрузочных машин грейферного типа с механическим вождением по забою.

Целесообразно проанализировать и другой важный показатель уборки породы - величину грузопотока или объем породы, выдаваемой в единицу времени (м3/ч), тем более что этот показатель является основной исходной величиной для расчета проходческого подъема и транспорта породы в отвал на поверхности.

Величина грузопотока из забоя ствола при взрывном способе отделения породы от массива определяет средства погрузки породы и подъема ее на поверхность. В данном случае подъем не должен лимитировать величину максимального грузопотока из забоя, которая равна максимальной производительности погрузочных машин в забое.

Проектирование оснащения ствола

Проектирование оснащения ствола включает проектирование рас положения проходческого оборудования в стволе, составление ситуационного плана размещения проходческих лебедок и другого оборудования на поверхности, проектирование строительных генеральных планов каждой площадки в первом и втором периодах строительства.

К исходным данным для проектирования относят перечень и характеристику всего оборудования, которое будет размещено в стволе на период его проходки и армирования вплоть до переоборудования ствола на постоянные подъемные сосуды.

Расположение проходческого оборудования в стволе проектируют одновременно с ситуационным планом расположения подъемных машин и лебедок на поверхности из условия удобства эксплуатации оборудования и использования минимального числа канатов в стволе и проходческих лебедок на поверхности.

Для уменьшения числа проходческих лебедок на поверхности:

а) трубы всех назначений желательно подвешивать не на канатах, а к стенам ствола (при последовательном выполнении работ по проходке и армированию ствола) или к расстрелам (при одновременной проходке и армировании ствола);

б) направляющие канаты использовать для подвески полка - каретки, передвижной опалубки; трубы всех назначений целесообразно располагать с учетом возможности их осмотра и проведения мелкого ремонта с бадей или спасательной лестницы;

Проходческое оборудование в стволе и проходческие лебедки поверхности располагать с учетом симметричной нагрузки на копер;

Ситуационный план расположения лебедок на поверхности вокруг ствола проектируют после выбора проходческих лебедок.

Рис. 5

Оснащение ствола - сложный комплекс различного вида работ (строительных, горных, монтажных и специальных), занимающий до 30 - 40% времени продолжительности его сооружения. Для сокращения затрат времени целесообразно вести работы по отдельному линейному или сетевому графику оснащения ствола, который при рабочем проектировании (на стадии ППР) вливается в общий график сооружения ствола и строительства всего предприятия

Сводный проект строительства ствола

Сводный ППР по строительству ствола включает все вопросы, относящиеся к порядку его проектирования в обычных горно-геологических условиях, а также отдельные проекты, составленные на проходку участков ствола специальными способами, на проведение мероприятий, связанных со вскрытием газоносных и выбросоопасных пластов угля, пород и др. Каждый проект, входящий в состав сводного проекта сооружения ствола, должен завершаться определением объемов, сроков и стоимости выполнения работ.

На основе сроков работ по отдельным проектам и стадиям проектирования составляют сводный график сооружения ствола. Как видно из графика, продолжительность сооружения главного ствола составляет 42 мес., вспомогательного — 36 мес. Скорость сооружения главного ствола составляет 25,8 м/мес., вспомогательного — 28,8 м/мес.

Графическая часть ППР по строительству вертикального ствола включает следующие чертежи: поперечное сечение ствола с размещением проходческого оборудования; ситуационный план; стройгенплан; продольный разрез по стволу с размещением проходческого оборудования; площадочные сети электроснабжения, водоснабжения, связи, воздухопроводов и отвода шахтных вод; подшкивная площадка копра (общий вид и детали); разгрузочный станок копра (общий вид и детали); открывание ляд разгрузочного станка. Нулевая проходческая рама (общий вид и детали); схемы открывания ляд нулевой рамы; планы верхнего и нижнего этажа полка-каретки. Разрезы и детали; общий вид и схемы пневмосистемы и гидросистемы полка-каретки; металлическая секционная опалубка; графики организации работ и паспорта буро-взрывных работ по породам различной крепости; паспорта норм и расценок в соответствии с крепостью пересекаемых пород; график сооружения ствола, специальные виды работ по цементации, вскрытию газоносных пластов или пород, опасных по внезапным выбросам.