Пресс-формы выдерживают интенсивные перепады температур. При принудительной подаче расплава металлическая форма нагревается до высоких показателей, без продуманной системы охлаждения она бы нуждалась в периодическом простое или снижении темпа производства. Терморегуляция предусматривает охлаждение как с помощью водяных каналов, так и при интенсивной обдувке после каждой заливки поверхности разъёма сжатым воздухом.

Система вентиляции

Нагнетаемый воздух при заливке новой порции расплава отрицательно сказывается на качестве изделия. Заливка на высокой скорости создает перемещение газа в формующую полость, что приводит к следующим дефектам:

- недолив детали, из-за образования воздушного пузыря с высоким внутренним давлением;

- сжатый газ самовоспламеняется, образуя на отливаемой детали отметины;

- уменьшение прочности изделия в связи с формированием V-образной канавки из-за взаимодействия сходящихся потоков расплава на линии спая с воздухом.

Основная задача — удаление газовой смеси до момента заполнения формы. При изготовлении пресс-формы для литья с этим вопросом возникает ряд трудностей. Необходимо спроектировать так литниковую систему и вентиляцию, чтобы воздух вытеснялся по мере заполнения.

Устройство вентиляционных каналов

При проектировании обязательно продумывается расположение каналов таким образом, чтобы при подаче расплав и его брызги не могли их закупорить. К тому же, воздух не сможет быть выведен, если произойдет столкновение воздушного потока и струи жидкого металла или полимера. Для предотвращения этого в пресс-формах устанавливаются сливные резервуары для вытеснения газа при подаче первой порции.

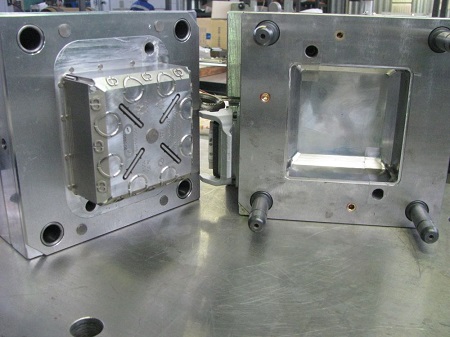

Оптимальное место для размещения — в разъёме, в месте расположения оформляющей полости. В зависимости от её конфигурации и от сплава отливки рассчитываются габариты отводящего канала. Так, средние показатели ширины варьируются от 5 до 20 мм, глубины — 0.1-0.2 мм. Для вентиляции труднодоступных мест предполагается использование специальных вставок, которые образуют дно полости. Связано это с риском невозможности отвода газа из-за заливки в них расплава сверху. Также можно запланировать устройство отвода во вставках, выталкивателях, а также в подвижных и неподвижных стержнях.

Вакуумирование пресс-формы

Полностью устранить газ только посредством каналов невозможно. В этом случае применяется литьё под давлением в вакууме. Особенности данного способа:

- более плотная структура изделий и повышение механических свойств;

- полное отсутствие воздушных раковин;

- в сравнении с типовыми формами — возможность получения тонкостенных отливок (на 25%) при сниженном давлении (до 15%).