Машины и оборудование для дробления, сортировки и промывки каменных материалов

Машины для дробления

Сортировочные машины

Промывочные машины

Дробильно-сортировочные установки

Для получения заполнителей бетонных смесей – щебня, гравия - каменные материалы подвергаются измельчению в дробилках (щековых, конусных, валковых, молотковых и ударных) Измельчение достигается раздавливанием, раскалыванием, изгибом, истиранием, ударом. Наименьший расход энергии при изгибе, но этот метод трудно осуществим в машинах.

Работа дробилок характеризуется степенью измельчения – отношением среднего размера кусков до дробления к среднему размеру после дробления. Дробилки используются как стационарные в карьерах, дробильно-сортировочных фабриках и передвижные.

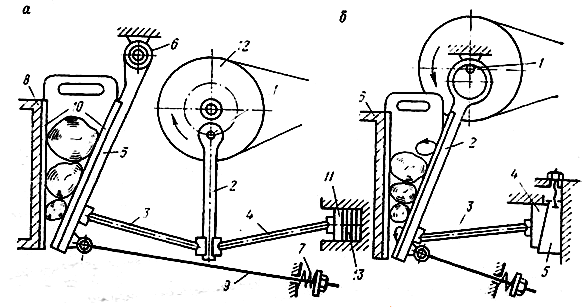

В щековых дробилках (рисунок 1) дробление производится раздавливанием, истиранием между плитами 10, подвижной 5, 2 и неподвижной 6, 8 щек. На эксцентриковом валу 1 установлены маховики 12 для накопления энергии. Для поддержания подвижной щеки ы рабочем положении и передачи усилий на дробление служат распорные плиты 3 и 4. Техническая производительность щековой дробилки

Q = 60 ∙ V ∙ n ∙ Kp ,

где V – объем призмы материала, выпадающего за 1 сход подвижной щеки,

n – число двойных качаний щек;

Kp – коэффициент разрыхления материала (0,35-0,45).

Рисунок 1 – Щековые дробилки

а – с простым движением подвижной щеки;

б – со сложным движением подвижной щеки

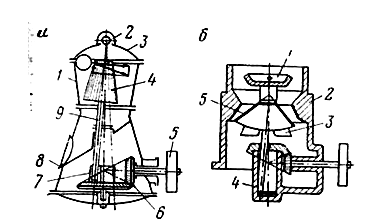

Конусные дробилки измельчают материал раздавливанием, истиранием и частично изгибом. Дробилка с крутым конусом имеет внешний конус 1 обкатываемый дробящим конусом 4, который приводится во вращение от привода 5 через передачу 6, эксцентриковый стакан 7 и ось 9. Материал затем поступает на вторичное дробление. У дробилки с пологим конусом 5, последний входит в эксцентриковый стакан 4 и опирается на подпятник 3. Конус имеет тарельчатый питатель 1. Конуса обращены вершинами в одну сторону и между ними образуется параллельная зона, обеспечивающая выход равномерного по крупности материала. Конусные дробилки ввиду непрерывности работы производительнее щековых и имеют меньший расход энергии (рисунок 2).

Рисунок 2 – Конусные дробилки:

а – с крутым конусом; б – с пологим конусом

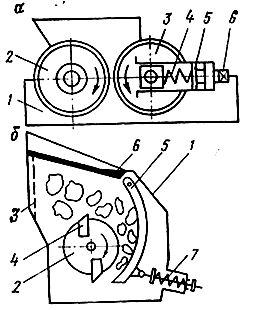

Валковые дробилки применяются для второй стадии дробления м получения мелких фракций щебня. В станине 1 неподвижно установлен валок 2 с приводом и подвижный валок 3, которые зубчатой передачей с удлиненными зубьями вращаются навстречу друг другу, захватывают материал, раздавливают и истирают. Крупность регулируется прокладками между упорами 5 и пружинами 4. Валки армированы износостойкой сталью (рисунок 3).

Рисунок 3 – Дробилки: а – валковая; б - роторная

Производительность дробилки

Q = 3600 F∙ V ∙ Kp ,

где F – площадь, выходящей из валков ленты материала;

V – окружная скорость валков,

Kp – коэффициент разрыхления материала.

Дробилки ударного действия выпускаются молотковыми и роторными. Однороторная дробилка имеет корпус 1 , в котором на подшипниках вращается вал ротора 2. Загружаемый материал отклоняет цепи 3, раскалывается ударами бил (молотков) 4. Дополнительные разрушения происходят от соударения кусков между собой, с колосниками 5 и плитами 6. Размер щебня регулируется зазоров между колосниками.

В настоящее время разработаны новые методы дробления: под действием ценробежных сил, с помощью индукционного нагрева, применением электрического разряда, высокочастотными колебаниями, но тем не менее механический метод остается наиболее выгодным. За рубежом преимущественно применяются щековые дробилки (Sanadvik, Metso mineral, Komadsu), в СНГ – конусные (ККД, КСД, КМД-000 «Уралмаш-Ижора», НКМЗ и др.).

Заполнители бетонной смеси и растворов делятся по фракциям с помощью грохотов-сортировочных машин. Грохоты имеют рабочие поверхности из параллельных колосников – стальных полос, решета из листовой стали и сита из калиброванной проволоки. Грохоты делятся на неподвижные и подвижные. Неподвижные выполняются в виде наклонных колосников, по которым материал движется под действием собственного веса с большой скоростью, используются они при грубой сортировке. Подвижные грохоты по виду просеивания бывают плоские и барабанные.

Плоский подвижный эксцентриковый грохот имеет эксцентриковый вал 1, вращающийся в подшипниках рамы 2. Подвешенная на валу подвижная рама 3 с рядами сит просеивает материал, совершая круговые вертикальные колебания.

Плоский подвижный инерционный грохот имеет неподвижную раму 1 на которую через рессоры 2 опирается подвижная рама 3 с ситами. На раме 3 установлен вибратор 4, сообщающий ей направленные колебания.

Вибрационные грохоты получили наибольшее применение (в современной промышленной практике до 90%), чему способствуют такие усовершенствования как исследования неоднородных полей сил, использование сит с разными углами наклона отдельных участков и двух частот для создания колебаний (“Derric, Tomas, Rhenum, ООО «Уралмаш-Ижора» и др.).

Барабанный (вращающийся) грохот представляет собой цилиндрический барабан с несколькими секциями листовых решет, установленных с уклоном. При вращении барабана, материал в барабане продвигается по уклону и просеивается.

Машины для промывки заполнителей служат для удаления глинистых и органических соединений, пыли, снижающих прочность бетонных и железобетонных конструкций.

Малозагрязненные материалы с крупностью £70 мм промываются в грохотах в процессе сортировки. Значительно загрязненные промываются в барабанных грохотах с промывочной секцией. Сильно загрязненный глинистыми примесями гравий промывается в лопастных гравиемойках. Песок промывается в лопастных и драговых пескомойках, где песок перемешивается с водой цепью со скребками, перемещающимися по наклонному желобу.

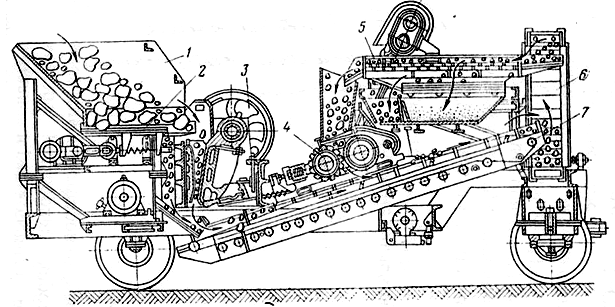

Дробильно-сортировочные установки используются для производства щебня из добываемого в карьерах камня или гравия, песка из естественных отложений. На установках выполняют дробление, сортировку, промывку, складирование по фракциям, отгрузку. Стационарные установки применяют при больших потребностях в инертных материалах. Для обслуживания объектов с малым объемом работ или карьеров небольшой мощности применяются передвижные установки, где все оборудование монтируется на рамах с пневмоколесами. Установка имеет приемный бункер 1, из которого питателем 2 материал подается в дробилку 3, откуда конвейером 7 и элеватором 6 на виброгрохот 5. С грохота фракции идут в валковую дробилку 4 на вторичное дробление (рисунок 4).

Рисунок 4 – Передвижная дробильно-сортировочная установка